Während die Welt immer mehr Elektroautos und -lastwagen baut – und andere Transportmittel elektrifiziert – ist ein Wettlauf um die Entwicklung des idealen umweltfreundlichen Mittelklassemotors im Gange. Das Ziel besteht darin, einen Traktionsmotor zu schaffen, der mindestens so leistungsstark, zuverlässig und leicht ist wie der derzeitige Industriestandard-Synchronmotor mit Seltenerd-Permanentmagneten. Allerdings stellen auch Seltenerdelemente wie Neodym und Dysprosium, die für deren stärkste Magnete benötigt werden, einen großen Engpass dar. Ihre Gewinnung und Verarbeitung ist mit Umweltkosten verbunden, und China verfügt über eine quasi-monopolistische Beteiligung daran. Aus diesem Grund gibt es einen Wettlauf um den Bau eines Elektroautomotors ohne Seltene Erden sind so wichtig. Diese Projekte erhalten nicht so viel Aufmerksamkeit wie der Wettlauf um bessere Batterien und immer gigantischere Batteriefabriken, aber sie werden für die Zukunft des elektrifizierten Transports nicht weniger wichtig sein.

Motor-F&E-Projekte nehmen unterschiedliche Formen an, darunter langfristige Arbeiten zur Verbesserung von Induktionsmotoren und verschiedenen exotischen Typen von Synchronmotoren sowie Bemühungen, leistungsstarke Synchronmotoren mit Permanentmagneten zu bauen, die keine seltenen Erden verwenden.

„Ich bin davon überzeugt, dass diese Art von Material bahnbrechend ist.“ Ayman El-Feraie, Marquette University

Dank Durchbrüchen in der Materialwissenschaft bei GE Aerospace erfährt heute eine ruhende Option, Synchron-Reluktanzmotoren, erneutes Interesse. GE ist eines der wenigen Unternehmen, das Materialien mit einer bemerkenswerten Eigenschaft entwickelt: Wenn verschiedene Bereiche des Materials einem starken Magnetfeld ausgesetzt werden, werden sie mit völlig unterschiedlicher Intensität magnetisiert – oder überhaupt nicht magnetisiert. , oder sehr stark magnetisiert. In einer beeindruckenden Arbeit im letzten Jahr berichteten GE-Forscher, dass sie ein solches Material, ein sogenanntes zweiphasiges magnetisches Material, verwendet hatten, um einen seltenerdfreien Rotor für einen Synchronreluktanzmotor mit beeindruckenden Eigenschaften herzustellen.

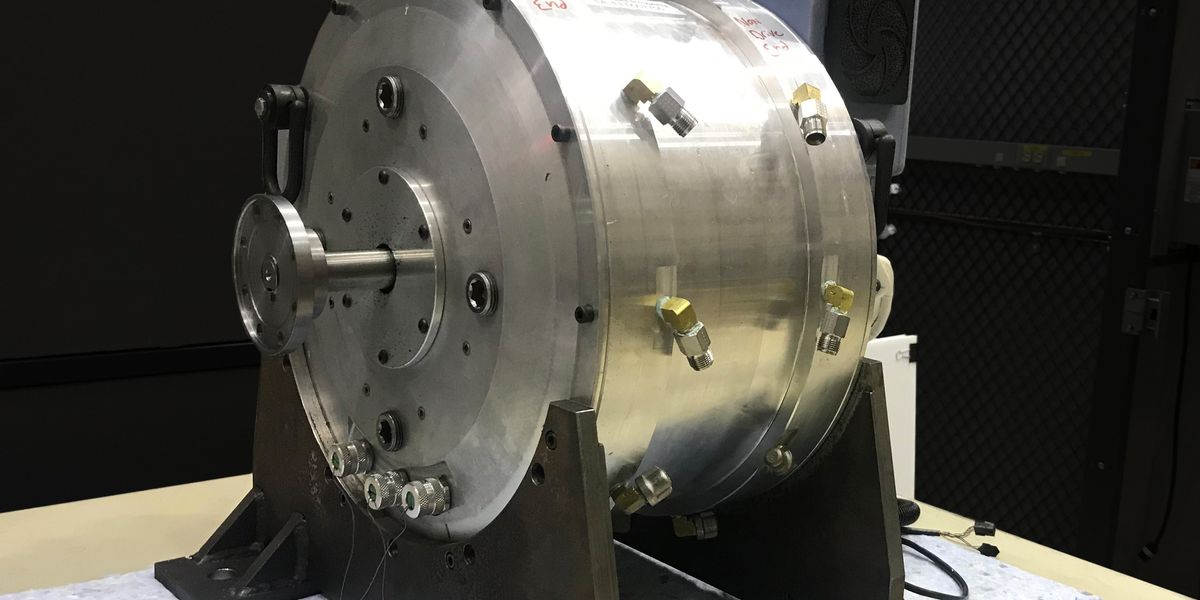

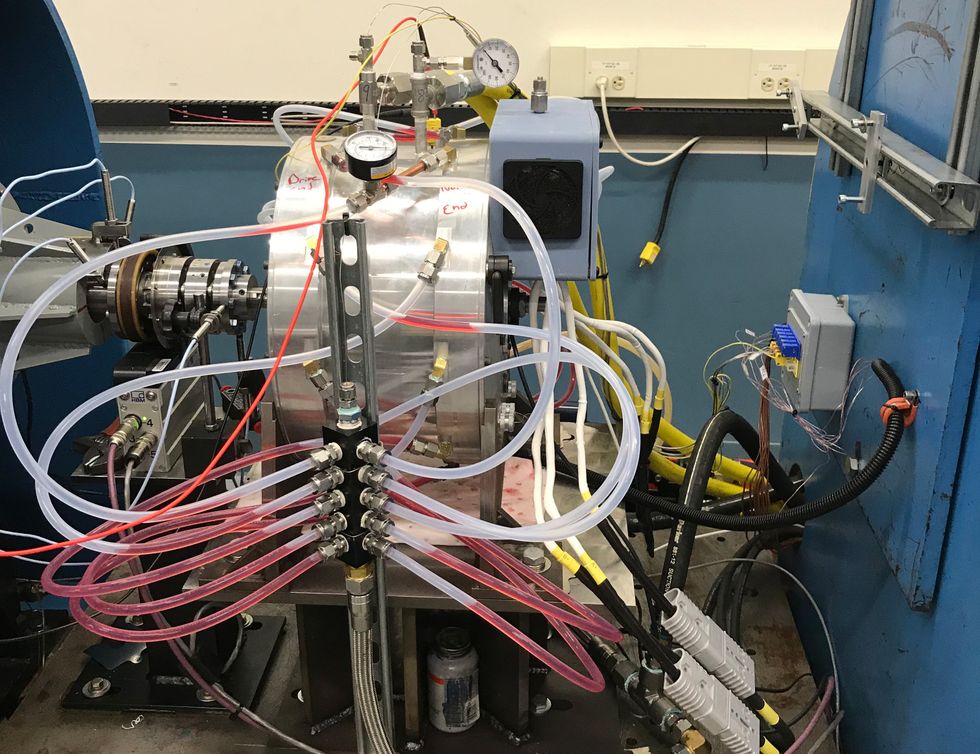

Der experimentelle 23-Kilowatt-Motor von GE wurde auf einem Dynamometer mit einem Drehmomentmesser getestet, dem grauen zylindrischen Element mit den Rippen auf der linken Seite. Die durchsichtigen Rohre enthalten rot gefärbtes Öl, das zur Kühlung des Motors zirkuliert.GE Aerospace Research

„Ich bin überzeugt, dass diese Art von Material bahnbrechend ist“, sagt Ayman El-Refaie, IEEE-Mitglied und Professor für Elektro- und Computertechnik an der Marquette University in Milwaukee, Wisconsin. El-Refaie initiierte 2005 das GE-Zweiphasen-Materialprogramm.

Das revolutionäre Material von GE

In Tests übertraf der GE-Motor deutlich die Synchronreluktanzmotoren, die mit Ausnahme der Rotoren aus herkömmlichen magnetischen Materialien mehr oder weniger identisch waren. Beispielsweise hatte der Zweiphasenläufermotor in einem Test eine Leistung von 23 Kilowatt bei 14.000 U/min; die vergleichbare konventionelle Rotormaschine schaffte lediglich 3,7 kW. Dieser Zweiphasenmotor hatte eine beachtliche spezifische Leistungsdichte von 1,4 kW pro Kilogramm. (Dies ist niedriger als der vorhergesagte Wert von 1,87 kW/kg, da die Vorhersage auf Attributen von simulierten Teilen oder Teilen im Labormaßstab und nicht auf Produktionsteilen basierte.) Heutzutage auf dem Markt erhältliche Elektrofahrzeuge sind im Allgemeinen mit Motoren mit einer Leistungsdichte zwischen 1,1 und 1,87 kW/kg ausgestattet und 3,0. kW/kg. Der Spitzenwirkungsgrad des GE-Motors lag bei 94 Prozent und lag damit auf dem Niveau der besten Motoren, die heute in kommerziellen Elektrofahrzeugen verwendet werden.

Um das Potenzial von Zweiphasenmaterialien zu verstehen, beginnen Sie mit einigen Grundlagen zu Synchronreluktanzmotoren. Wie andere Motoren haben sie einen Stator und einen Rotor. Im Stator entsteht ein rotierendes Magnetfeld. Dieses rotierende Feld magnetisiert und greift in den Rotor ein, der normalerweise aus einer ferromagnetischen Legierung namens Elektrostahl besteht. Der Rotor dreht sich dann aufgrund eines Phänomens, das magnetische Reluktanz genannt wird. Dabei handelt es sich um die Eigenschaft, die dazu führt, dass sich ein ferromagnetisches Material an den Flusslinien eines Magnetfelds ausrichtet. Während sich das Statorfeld dreht, versucht der magnetisierte Rotor ständig, sich an diesem rotierenden Feld auszurichten und erzeugt dadurch ein Drehmoment.

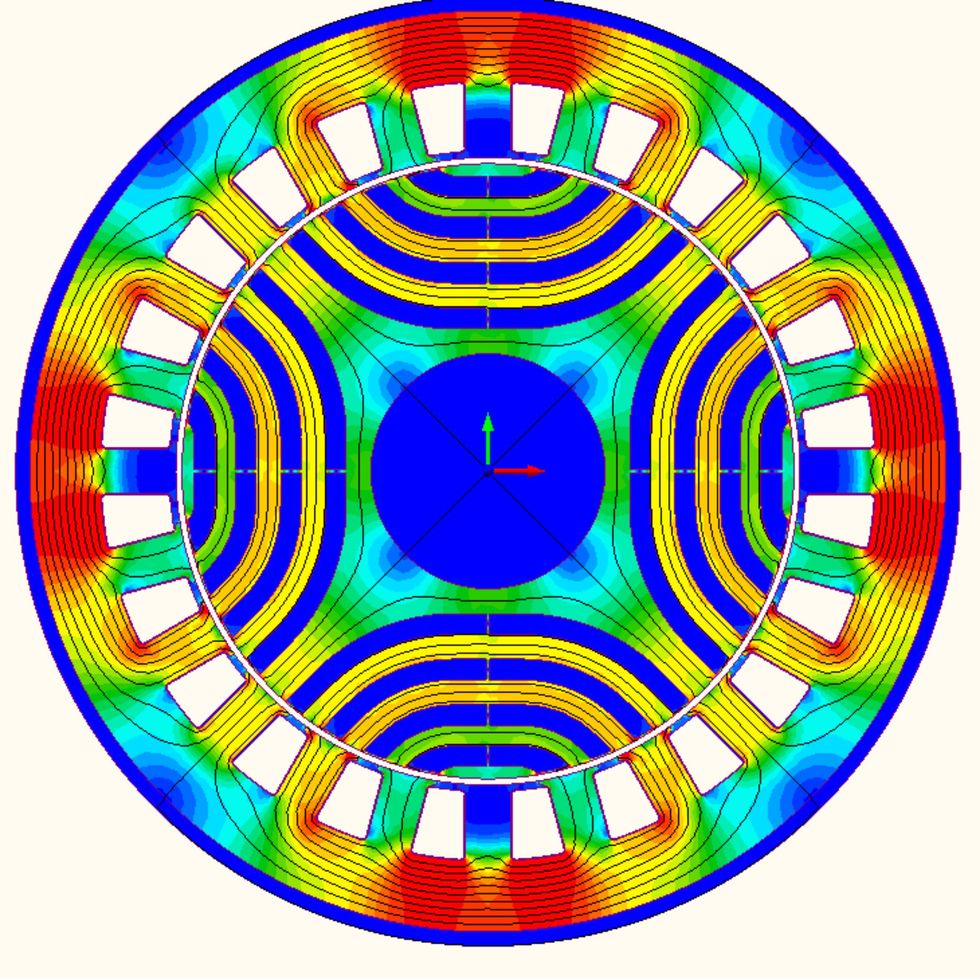

Ein vierpoliger Rotor in einem Synchron-Reluktanzmotor hat Bereiche, die sehr stark magnetisiert sind (rot dargestellt) und andere, die nicht magnetisiert sind (blau dargestellt). Dieses Bild zeigt die Magnetisierung, wenn Stator und Rotor ausgerichtet sind.Oak Ridge National Laboratory

Eine Schwäche einer solchen Maschine betrifft jedoch den Rotor. Die magnetische Wechselwirkung zwischen Rotor und Stator, die den Rotor dreht, konzentriert sich auf regelmäßig beabstandete Positionen, sogenannte Pole, auf Rotor und Stator. Magnetische Feldlinien, die von einem Pol am Rotor ausgehen, müssen stark an einen entsprechenden Pol am Stator gebunden sein. Diese von den Rotorpolen ausgehenden Feldlinien neigen jedoch dazu, sich gegenseitig zu stören, wodurch die Linien bzw. der Fluss reduziert werden, die zur Verbindung mit den entsprechenden Statorpolen zur Verfügung stehen. „Dadurch verringert sich das Gesamtdrehmoment, das Sie mit dem Motor erzeugen können, da das Drehmoment hauptsächlich auf diese Flusskopplung zwischen den Motorpolen im Rotor und im Stator zurückzuführen ist“, erklärt Frank Johnson, ein weiterer Veteran des Teams. GE-Forschung zu Dual Motoren. Phasenmaterialien und derzeit technischer Direktor von Niron Magnetics in Minneapolis.

Um die Pole magnetisch voneinander zu isolieren, besteht eine Möglichkeit darin, die Strukturen, sogenannte Brücken und Pfosten, um die Rotorpole herum zu minimieren. Mit weniger magnetischem Material würden diese Strukturen einen geringeren Fluss und damit weniger Störungen erzeugen. Dies ist eigentlich keine gute Option, da eine Minimierung dieser Strukturen dazu führen würde, dass diese Bereiche schmal und daher mechanisch schwach werden. Diese Schwäche würde die Drehzahl, mit der sich der Rotor drehen könnte, erheblich einschränken, was wiederum die Leistung des Motors begrenzen würde.

Aber mit einem zweiphasigen Material ist es möglich, Brücken und Pole nicht magnetisierbar zu machen (der Fachbegriff lautet „nicht durchlässig“) und dennoch breit und stark zu sein. Genau das hat GE mit seinem experimentellen Motor getan.

Bisher bietet kein Unternehmen zweiphasige magnetische Materialien an, die für die Rotoren von Hochleistungs-Traktionsmotoren geeignet sind. Niemand außerhalb von GE Aerospace weiß, ob und wann das Unternehmen seine Hardware lizenzieren oder herstellen wird. (GE Aerospace lehnte es ab, einen Forscher für ein Interview für diesen Artikel zur Verfügung zu stellen.) Ein investigativer Artikel, der im Dezember in der veröffentlicht wurde Zeitschrift für Magnetismus und magnetische Materialien kam zu dem Schluss, dass das Material von GE, das in einem Prozess namens Hochtemperaturnitrieren hergestellt wird, „das am weitesten entwickelte Verfahren zur Herstellung von zweiphasigem Magnetstahl ist“. Aufgrund der hohen Herstellbarkeit der Produktion sind die Endkosten des Produkts mit denen von herkömmlichem Elektrostahl konkurrenzfähig.

Neben GE ist Proterial (ehemals Hitachi Metals, das seit den 1990er Jahren zweiphasige magnetische Materialien entwickelt) das einzige bekannte Unternehmen, das sich mit zweiphasigen magnetischen Materialien beschäftigt. Universitätsforschungsprogramme zu ähnlichen Technologien umfassen die an der Ufa-Universität für Wissenschaft und Technologie in Russland, der Yeungnam-Universität in der Republik Korea, dem Harbin Institute of Technology in China und der University of Sheffield im Vereinigten Königreich.

Laut El-Refaie von Marquette könnte das Zweiphasenmaterial von GE durch weitere Entwicklung verbessert werden. Beispielsweise liegt die maximale Sättigungsflussdichte des Materials, ein Maß dafür, wie stark das Material magnetisiert werden kann, bei 1,5 Tesla und damit deutlich unter der 2-T-Grenze von gewöhnlichem Elektrostahl.

Doch der technische Fortschritt sei vermutlich nicht das Haupthindernis für die Kommerzialisierung, fügt er hinzu. „Ob jemand in der Lage sein wird, es bis zur Ziellinie zu bringen und eine Lieferkette dafür aufzubauen, ist unklar, wie das passieren wird“, sagt El-Refaie. „Es geht nicht nur um GE. Sie müssen mit Anbietern zusammenarbeiten, wenn sie es einem breiteren technischen Markt zugänglich machen wollen.

„Eine erhebliche Hürde wird darin bestehen, einen Stahlproduzenten zu finden, der bereit und in der Lage ist, das gewalzte Blech zu produzieren, das zur Herstellung des Zweiphasenrotors verwendet wird“, fügt Johnson hinzu. „Die von uns entwickelte Legierung enthält sehr kostengünstige Elemente, was es paradoxerweise schwierig macht, sie wirtschaftlich zu rechtfertigen, es sei denn, es handelt sich um sehr große Produktionsmengen, die große Mengen an Kapitalausrüstung erfordern.“

Wenn das Material jedoch tatsächlich in großem Maßstab hergestellt würde, würden die Vorteile weit über synchrone Reluktanzmotoren hinausgehen. Projekte an der Marquette University, der Yeungnam University und der Ufa University of Science and Technology haben die Vorteile von Zweiphasenmaterialien in Permanentmagnet-Synchronmotoren und elektrischen Generatoren demonstriert.

„Es sind nicht nur IPM-Maschinen (Indoor Permanent Magnet Motor), die davon profitieren können“, sagt El-Refaie. „Dies kann aus anderen Gründen auch bei anderen Maschinentypen Vorteile haben. »